В сборке одного робота Promobot участвуют порядка 20 человек, на весь процесс обычно уходит пять дней. Производство роботов — это сотни деталей и десятки часов тестирования. Чтобы контролировать весь процесс — от заказа деталей до отгрузки готового робота клиенту, — нам понадобилась информационная система. На рынке есть несколько продуктов, которые можно было приобрести, но их нужно адаптировать под свои задачи. Мы решили не пользоваться готовыми решениями, а разработать своё. Так появилась PromobotDB.

PromobotDB — это веб-приложение, написанное с нуля нашими специалистами на PHP. Написать было не сложно, сложнее — построить структуру задач, которые мы хотели с её помощью решать.

Поэтому она постоянно дорабатывается, когда мы понимаем, что какие-то процессы можно ещё оптимизировать и автоматизировать (или просто сделать удобнее). Например, мы готовимся добавить возможность продажникам самим вносить заявки в систему после подписания договора с клиентом (сейчас мы добавляем их вручную по просьбе департамента продаж).

Система помогает нам контролировать весь процесс от заявки на производство до обслуживания робота. Сейчас ей пользуются три департамента:

- департамент снабжения;

- производство;

- техническая поддержка.

Как система помогает логистике

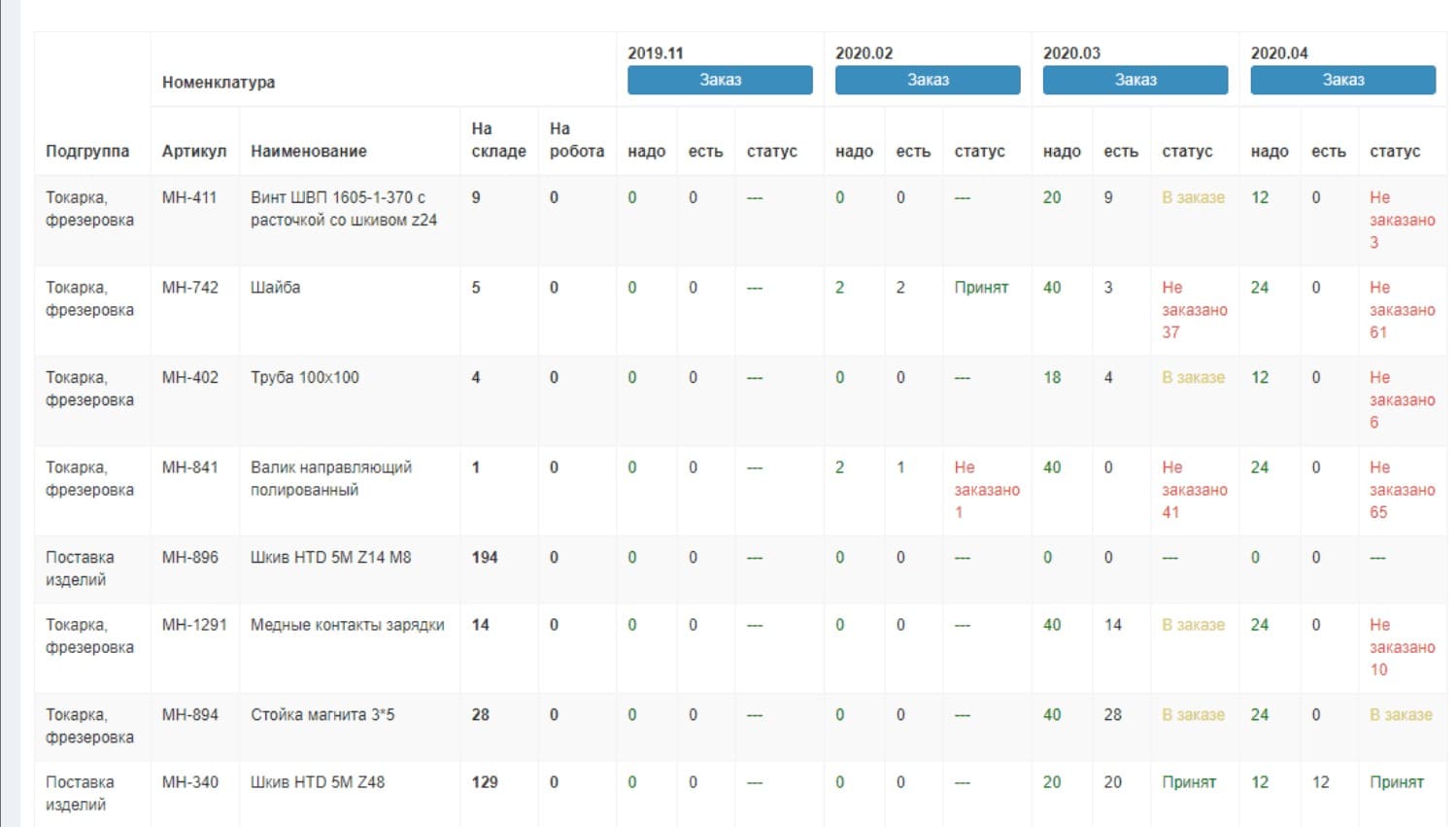

В PromobotDB контролируется весь склад. Мы видим, сколько деталей у нас сейчас в остатках, что и в каком количестве заказано у поставщиков, оплачены ли счета, когда планируется поставка. Мы видим график заказов, где с точностью до дня отображается — сколько и каких материалов потребуется сегодня конкретному специалисту.

Когда мы забираем детали с завода — мы заносим их в систему. Здесь всегда актуальная информация — сколько каких деталей в какой месяц нам обязательно нужно. Она обновляется с каждой новой заявкой на робота. Это важно: каждый робот делается под конкретного заказчика, а не ждёт своей покупки на складе. Загрузка производства бывает разной.

Как система помогает производству

Когда менеджеры продали робота, в систему заводится заявка, которая сразу поступает на производство. Параллельно с этим в отделе логистики закупаются необходимые детали. То есть всё работает автоматически.

Производство сразу видит, что нужно создать нового робота с определенной комплектацией, с какими-то дополнительными опциями.

Для каждого нового робота в систему заводятся его версия, номер, цвет, брендирование, язык, ИКП и заказчик.

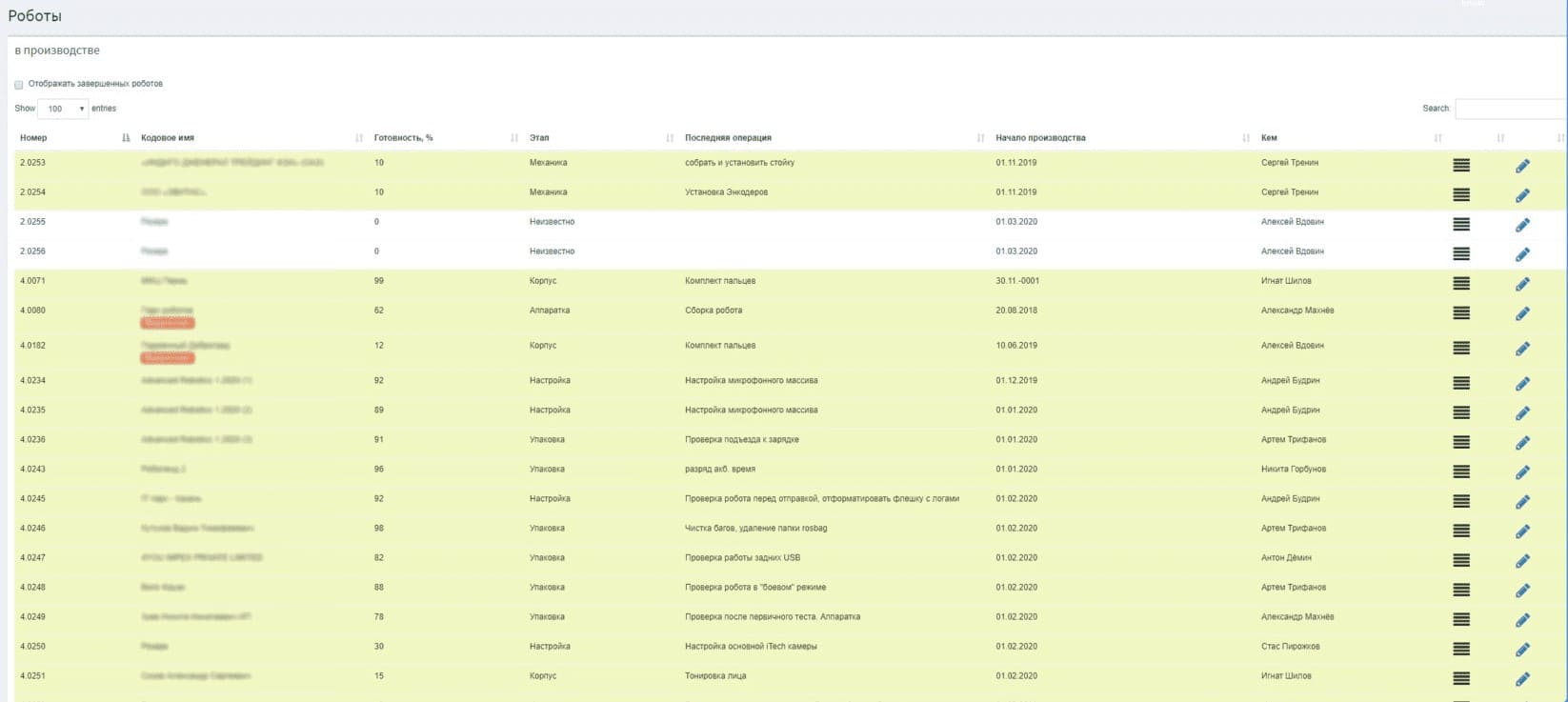

В разделе «Роботы» есть все роботы, которые сейчас находятся в производстве. Для каждого можно увидеть их статус, дату производства и дату первого теста. Можно узнать, кто работает с роботом — мы даже видим, какую операцию какой сотрудник и в какое время делал.

У каждого отдела есть возможность редактировать в системе только свою часть. При этом просматривать они могут весь процесс создания робота. Полный доступ есть у топ-менеджмента компании.

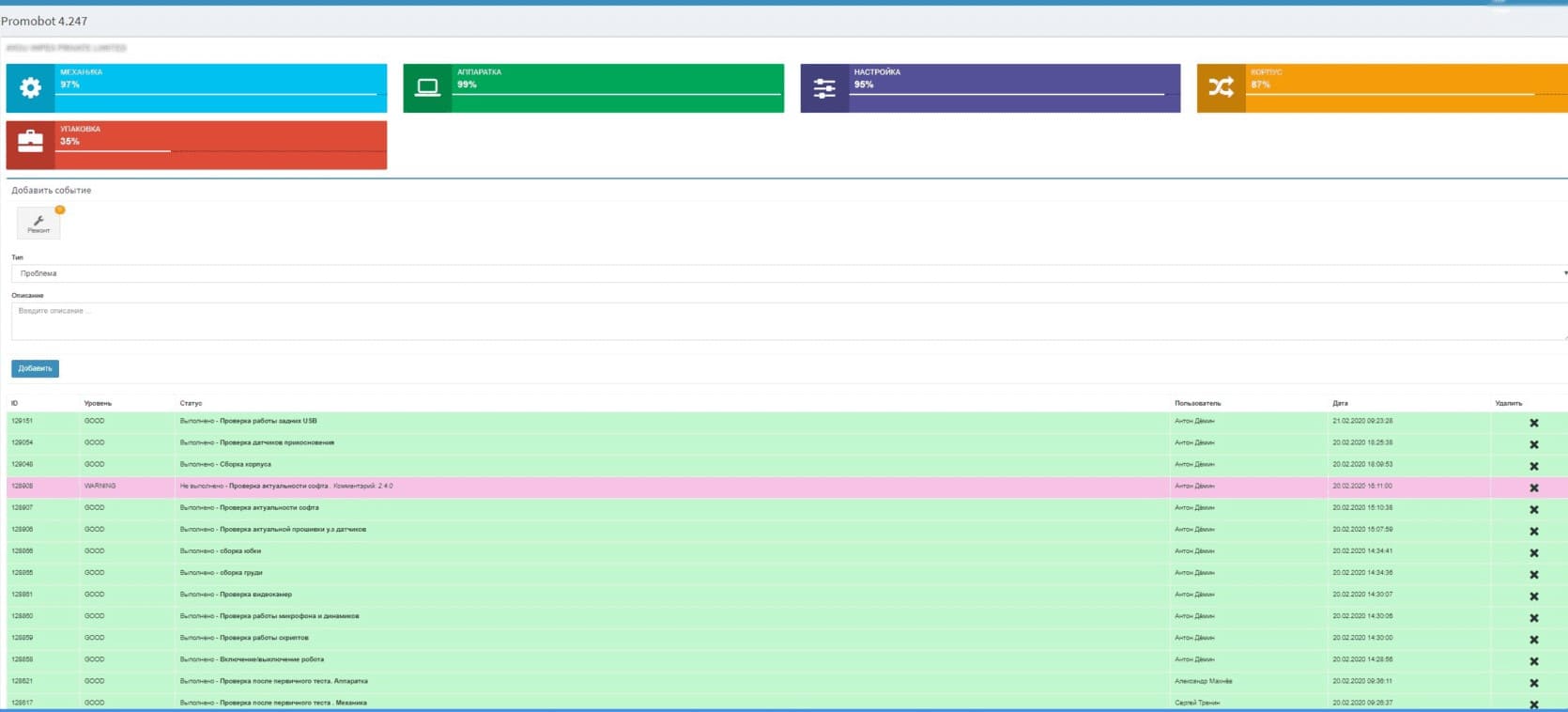

Для каждого ответственного сотрудника в системе есть чек-лист. Все они должны быть заполнены, чтобы робот перешёл к следующему этапу. Если робот приехал к нам на ремонт, обновление или модернизацию — все чек-листы, то есть всю диагностику, ему нужно пройти заново.

В среднем один робот собирается за одну неделю — пять рабочих дней. При этом их сборка проходит параллельно. Сейчас производственные мощности позволяют нам собирать больше 20 роботов в месяц.

После того, как робот прошёл все тесты, в Telegram-чат, где сидят все менеджеры, приходит сообщение «Робот номер 000 прошёл тестирование и готовится к отправке». Это сигнал для продажника, что необходимо выставить счёт на окончательную оплату клиенту. После этого робота отправляют покупателю.

Как система помогает техподдержке

После отправки запись о роботе попадает во вкладку технической поддержки в раздел «Роботы». Там наши специалисты видят всех роботов, которые есть у клиентов.

Информация о сбоях, ошибках и неполадках появляется в системе моментально — для этого клиенту даже не нужно вмешиваться в процесс. Если баг можно исправить программно, техподдержка делает это дистанционно. Иногда клиенты даже не успевают понять, что с роботом что-то было не так.

В этом разделе все неполадки с роботами отмечаются тикетами. Их цвет означает состояние, в котором находится решение проблемы. Например, красный — это отправка запчастей.Всё это можно представить и в форме канбана — он тоже реализован прямо внутри системы.

У каждого робота есть своя «медицинская карточка». Туда заносятся какие-то проблемы, которые возникали в процессе производства. Мы считаем, что при контроле качества это — самое важное. Во время восьмичасовых тестов робота в эту «медицинскую карточку» также автоматически заносятся все неполадки и проблемы. Это помогает нам точно знать, что при выходе с производства робот абсолютно «здоров».

У клиентов прямого доступа к этой системе нет. Но они могут сообщать об ошибках в бот в Telegram — тогда баги тоже попадают в систему и отрабатываются техподдержкой.

Пока мы не планируем делиться системой с другими производствами. Но в теории PromobotDB может быть адаптирована под производство чего угодно, где требуется работа со складом, сборка и техническая поддержка — то есть любой hardware-стартап.

Преимущества своей системы управления производством:

- Она настроена под вашу компанию и решает конкретные задачи, которые есть у конкретного производства.

- Независима от внешних исполнителей. Если что-то сломалось, её разработчики знают, что и где нужно исправить.

- Модернизация и оптимизация происходит по необходимости.

- Она бесплатная.

Недостатки:

- Обслуживать её приходится самостоятельно.

- Трудоёмко добавлять новые функции.